L’interconnessione in rame apre una nuova era per i moduli fotovoltaici AIKO

Luglio 2025

Con la continua crescita dell’industria fotovoltaica, una domanda si fa sempre più urgente: come costruire una filiera più sostenibile, resiliente e pronta per le sfide del futuro?

Per AIKO non basta puntare ai record di efficienza: la vera svolta nasce dove lo sguardo non arriva, sotto la superficie. Mentre gran parte del settore continua a concentrarsi su piccoli incrementi nelle prestazioni delle celle, AIKO ha scelto un percorso più ambizioso: sviluppare una tecnologia di interconnessione in rame, un’innovazione silenziosa ma decisiva che potenzia le prestazioni e la durata dei moduli ABC (All Back Contact) di nuova generazione.

Perché andare oltre l’argento?

Da decenni l’argento è il metallo più impiegato per la metallizzazione delle celle solari, ma non è privo di criticità. Dal momento che il settore fotovoltaico assorbe già circa il 20% della domanda globale di argento, l’affidarsi sempre più a questa risorsa rara e costosa comporta rischi concreti per l’intera filiera. La volatilità dei prezzi, le limitazioni nella disponibilità e le crescenti preoccupazioni in materia di sostenibilità stanno già spingendo i produttori più lungimiranti a ripensare materiali e progettazione.

Prestazioni superiori senza scendere a compromessi

L’interconnessione in rame sviluppata da AIKO garantisce una conduttività superiore:

- La resistività del rame puro è di appena 1,7 μΩ·cm, nettamente inferiore rispetto ai circa 5 μΩ·cm tipici delle paste d’argento (che contengono anche vetro e leganti).

- Una resistenza più bassa consente una raccolta di corrente più efficiente e migliori prestazioni energetiche, soprattutto in condizioni di elevata irradiazione o temperature elevate.

A differenza della pasta d’argento, il processo di placcatura elettrolitica del rame non richiede trattamenti termici ad alta temperatura, evitando così stress termici e la diffusione di impurità all’interno del wafer di silicio. Il risultato è una cella più pulita, stabile e performante, con un’efficienza iniziale più alta e una durata operativa più lunga.

Progettati per durare: il vantaggio meccanico del rame

La durabilità è sempre più al centro dell’attenzione, soprattutto per installazioni esposte a condizioni ambientali estreme, dai tetti alpini agli impianti fotovoltaici galleggianti.

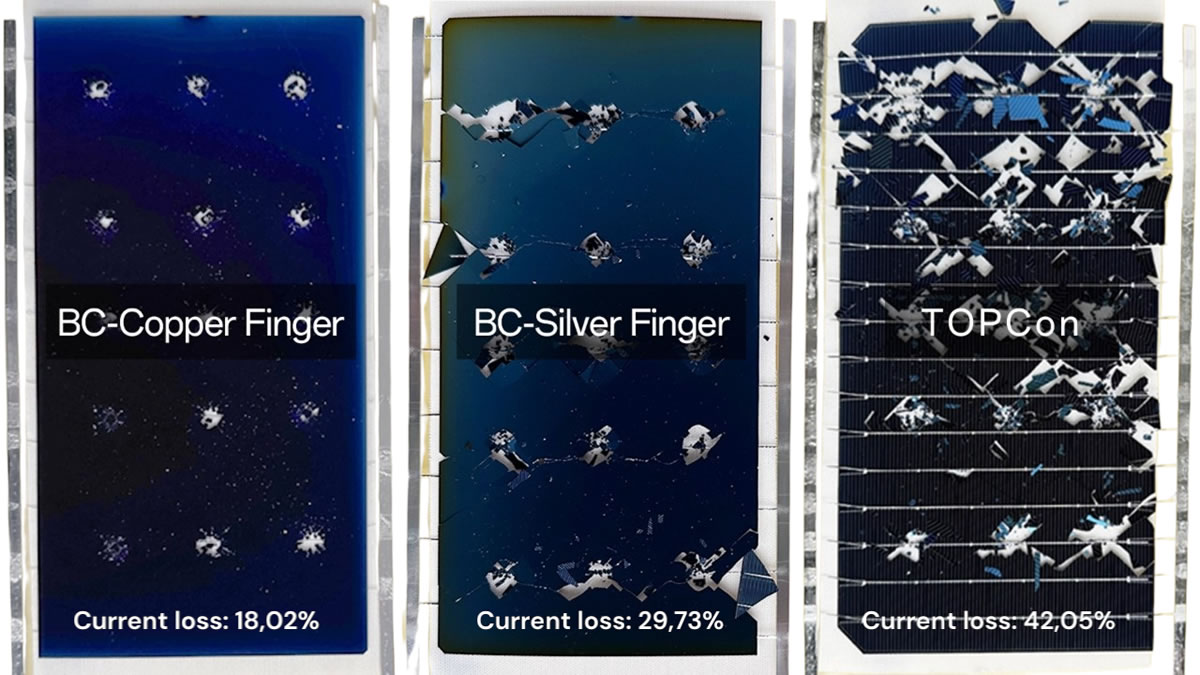

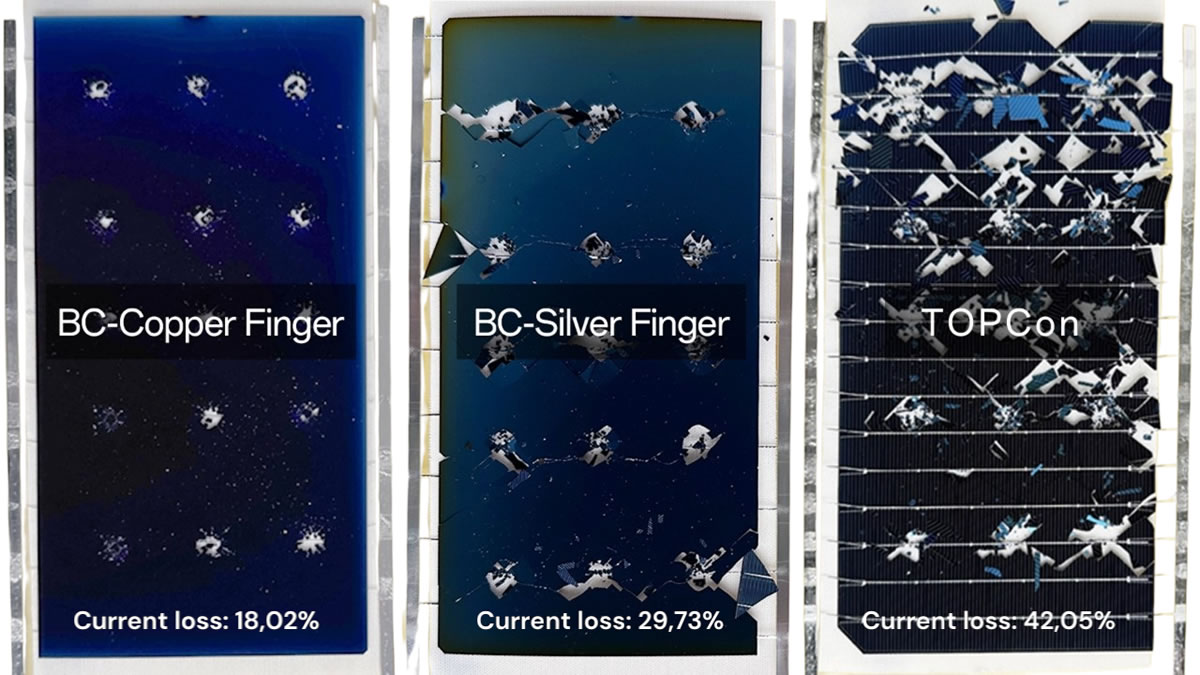

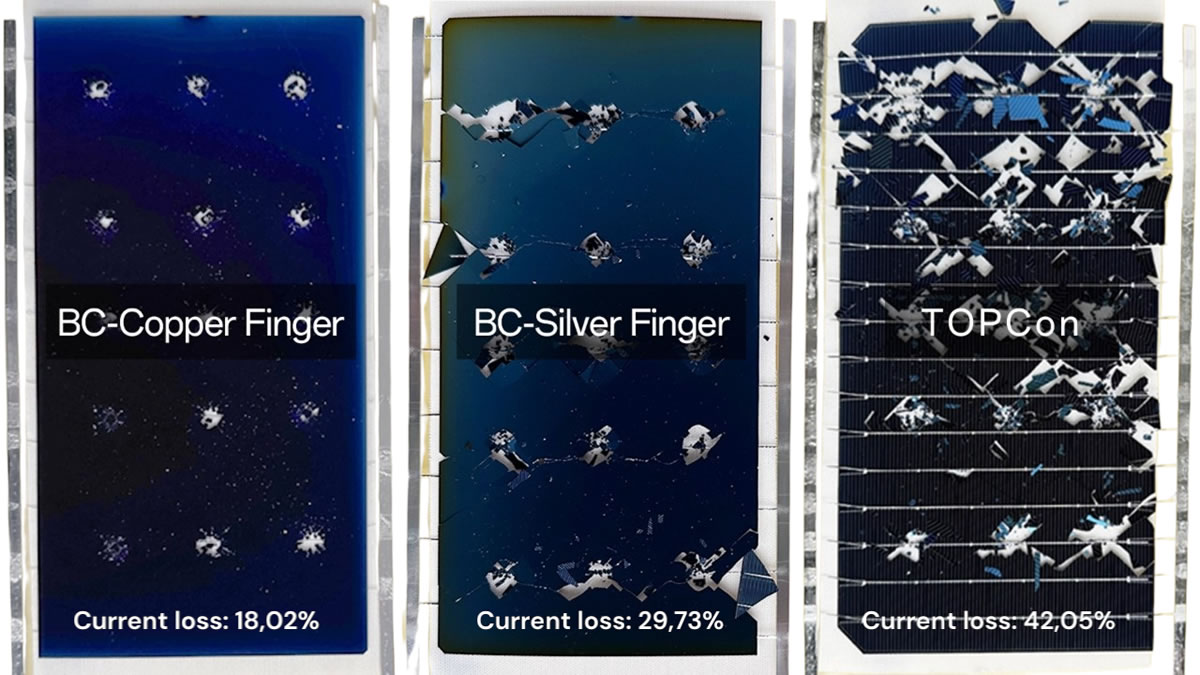

L’interconnessione in rame di AIKO offre una resistenza eccezionale alle microfratture:

- L’assenza di sinterizzazione riduce i danni ai wafer durante la produzione.

- Le “fingers” e le “ribbons” in rame (realizzate con lo stesso materiale) garantiscono giunzioni saldate più robuste, con resistenze a trazione superiori a 5N e prestazioni superiori rispetto alle interfacce argento-rame.

Questo si traduce in una migliore resistenza a stress meccanici, urti e, fattore cruciale, alle microfratture, principale causa di perdita energetica nel lungo termine.

Test recenti dimostrano infatti che i moduli AIKO ABC con interconnessione in rame registrano perdite di potenza significativamente inferiori rispetto ai moduli TOPCon nelle stesse condizioni di impatto.

Il modulo Stellar ABC, la soluzione AIKO per applicazioni fotovoltaiche galleggianti, è attualmente l’unico modulo doppio vetro sul mercato con interconnessione in rame, elevata resistenza a trazione e comprovata resistenza alle microfratture.

Massimizzare il valore là dove serve

Nel mondo reale, questo fa la differenza. Per gli EPC (Engineering, Procurement and Construction) e i proprietari degli impianti, i moduli ABC con interconnessione in rame significano:

- Maggiore produzione di energia a lungo termine

- Costi di manutenzione ridotti grazie a una migliore tolleranza alle ombreggiature

- Minore rischio di incendio grazie a un comportamento termico superiore

- Ritorno sull’investimento più solido, favorito da un’operatività continua e una maggiore stabilità dell’energia

Il tutto utilizzando un materiale più sostenibile e dal costo stabile, in linea con gli obiettivi di filiera a lungo termine.

Un fattore di differenziazione in un mercato competitivo

Con l’aumento della competitività e l’attenzione alla qualità nel mercato europeo del fotovoltaico, saranno le tecnologie capaci di coniugare efficienza, affidabilità e sostenibilità a distinguere i marchi di riferimento.

L’interconnessione in rame di AIKO non è solo un’innovazione produttiva: è un chiaro segnale di visione strategica a lungo termine che rafforza la posizione dell’azienda come pioniere nella tecnologia BC e come partner affidabile per i professionisti del fotovoltaico alla ricerca di nuovi standard di prestazioni. Affrontando con efficacia sia le sfide ambientali che quelle ingegneristiche, questa innovazione esclusiva rappresenta una scelta più intelligente per il futuro del fotovoltaico e per il futuro a zero emissioni di carbonio che contribuisce a realizzare.

July 11th, 2025

As the solar industry continues to scale, one question becomes ever more pressing: how do we build a more sustainable, resilient, and future-ready photovoltaic supply chain?

At AIKO, the answer begins not just with record-breaking efficiency — but with reinventing what lies beneath the surface.

While many manufacturers remain focused on pushing cell performance through incremental gains, AIKO has taken a bolder path: pioneering copper interconnection, a breakthrough that quietly underpins the performance and durability of AIKO’s ABC (All Back Contact) modules.

Why Move Beyond Silver?

Silver has long been the default in PV cell metallization — but it’s not without challenges. With solar already consuming nearly 20% of global silver supply, growing dependence on this rare and costly resource poses real risks for the industry. Price volatility, supply constraints, and sustainability concerns are already reshaping how forward-thinking manufacturers approach design and materials.

A Performance Upgrade, Not a Trade-Off

AIKO’s copper interconnection delivers superior conductivity:

- The resistivity of pure copper is just 1.7 μΩ·cm, far lower than the ~5 μΩ·cm typical of silver pastes (which also contain glass and binders).

- Lower resistance enables higher current collection and improved energy performance, particularly under high irradiance or heat.

Unlike silver paste, copper electroplating does not require high-temperature firing, eliminating thermal stress and impurity diffusion into the silicon wafer. This results in a cleaner, more robust cell — with higher initial efficiency and longer operational life.

Tougher by Design: The Mechanical Advantage of Copper

Durability is increasingly in the spotlight, especially for installations exposed to environmental extremes — from alpine rooftops to floating PV arrays.

AIKO’s copper interconnection offers exceptional micro-crack resistance:

- No sintering means less wafer damage during manufacturing.

- Copper fingers and copper ribbons (made from the same material) form stronger solder joints, with tensile strengths over 5N — outperforming silver-copper interfaces.

This means better performance in the face of mechanical stress, impacts, and — crucially — invisible microcracks, a leading cause of long-term energy loss.

In fact, recent testing shows that AIKO’s ABC modules with copper interconnection suffer significantly less power loss than TOPCon modules under identical impact conditions.

The Stellar ABC module — AIKO’s flagship solution for floating PV applications — is currently the world’s only commercially available double-glass module featuring copper interconnection, high tensile strength, and proven micro-crack resistance.

Delivering Value Where It Matters Most

In the real world, this matters. For EPCs and asset owners, copper-based ABC modules mean:

- Greater long-term energy yield

- Lower maintenance costs thanks to improved shading tolerance

- Reduced fire risk through superior temperature behavior

- Stronger ROI, driven by higher uptime and energy stability

All of this, while using a more sustainable, cost-stable material that aligns with long-term supply chain goals.

A Differentiator in a Crowded Market

As Europe’s solar market becomes more competitive and quality-driven, technologies that combine efficiency, reliability, and sustainability will set leading brands apart.

AIKO’s copper interconnection is not just a manufacturing innovation — it’s a clear signal of long-term strategic thinking. It reinforces the company’s position as a pioneer in BC technology and as a trusted partner to solar professionals seeking the next generation of performance.

By addressing both environmental concerns and engineering challenges, this proprietary advancement represents a smarter path forward — for solar, and for the zero-carbon future it powers.

July 11th, 2025

As the solar industry continues to scale, one question becomes ever more pressing: how do we build a more sustainable, resilient, and future-ready photovoltaic supply chain?

At AIKO, the answer begins not just with record-breaking efficiency — but with reinventing what lies beneath the surface.

While many manufacturers remain focused on pushing cell performance through incremental gains, AIKO has taken a bolder path: pioneering copper interconnection, a breakthrough that quietly underpins the performance and durability of AIKO’s ABC (All Back Contact) modules.

Why Move Beyond Silver?

Silver has long been the default in PV cell metallization — but it’s not without challenges. With solar already consuming nearly 20% of global silver supply, growing dependence on this rare and costly resource poses real risks for the industry. Price volatility, supply constraints, and sustainability concerns are already reshaping how forward-thinking manufacturers approach design and materials.

A Performance Upgrade, Not a Trade-Off

AIKO’s copper interconnection delivers superior conductivity:

- The resistivity of pure copper is just 1.7 μΩ·cm, far lower than the ~5 μΩ·cm typical of silver pastes (which also contain glass and binders).

- Lower resistance enables higher current collection and improved energy performance, particularly under high irradiance or heat.

Unlike silver paste, copper electroplating does not require high-temperature firing, eliminating thermal stress and impurity diffusion into the silicon wafer. This results in a cleaner, more robust cell — with higher initial efficiency and longer operational life.

Tougher by Design: The Mechanical Advantage of Copper

Durability is increasingly in the spotlight, especially for installations exposed to environmental extremes — from alpine rooftops to floating PV arrays.

AIKO’s copper interconnection offers exceptional micro-crack resistance:

- No sintering means less wafer damage during manufacturing.

- Copper fingers and copper ribbons (made from the same material) form stronger solder joints, with tensile strengths over 5N — outperforming silver-copper interfaces.

This means better performance in the face of mechanical stress, impacts, and — crucially — invisible microcracks, a leading cause of long-term energy loss.

In fact, recent testing shows that AIKO’s ABC modules with copper interconnection suffer significantly less power loss than TOPCon modules under identical impact conditions.

The Stellar ABC module — AIKO’s flagship solution for floating PV applications — is currently the world’s only commercially available double-glass module featuring copper interconnection, high tensile strength, and proven micro-crack resistance.

Delivering Value Where It Matters Most

In the real world, this matters. For EPCs and asset owners, copper-based ABC modules mean:

- Greater long-term energy yield

- Lower maintenance costs thanks to improved shading tolerance

- Reduced fire risk through superior temperature behavior

- Stronger ROI, driven by higher uptime and energy stability

All of this, while using a more sustainable, cost-stable material that aligns with long-term supply chain goals.

A Differentiator in a Crowded Market

As Europe’s solar market becomes more competitive and quality-driven, technologies that combine efficiency, reliability, and sustainability will set leading brands apart.

AIKO’s copper interconnection is not just a manufacturing innovation — it’s a clear signal of long-term strategic thinking. It reinforces the company’s position as a pioneer in BC technology and as a trusted partner to solar professionals seeking the next generation of performance.

By addressing both environmental concerns and engineering challenges, this proprietary advancement represents a smarter path forward — for solar, and for the zero-carbon future it powers.